تولید نانوالیاف پلیمری در ترمیم بافتهای آسیبدیده بدن توسط محققان ایرانی

پژوهشگر دانشگاه زنجان، موفق به تولید نانوالیاف پلیمری با قطر و خواص مکانیکی بهینه شد. تولید این نانوالیاف با این خصوصیات گامی مهم در جهت ترمیم بافتهای آسیبدیده بدن در بحث مهندسی بافت به شمار میرود. این مواد نانوساختار در مقیاس آزمایشگاهی تولید شدهاند اما در آینده در صورت افزایش مقیاس و مقدار تولید قابلیت تجاری شدن خواهند داشت.به گزارش سرویس فناوری ایسنا، حوادث مختلف میتوانند به انواع بافتهای درونی و بیرونی بدن انسان آسیب برسانند. از اینرو ترمیم کامل و سریع این بافتهای آسیبدیده میتواند یکی از مهمترین اهداف علومی همچون مهندسی بافت و مهندسی پزشکی باشد. در این راستا، فراهم کردن مناسبترین محیط برای رشد و جایگزینی بافتهای جدید ضروری به نظر میرسد.

دکتر امیر دوستگانی در رابطه با اهداف طرح گفت: «نانو الیاف به دلیل نسبت سطح به حجم بسیار بالا میتوانند خواص ویژهای را از خود نشان دهند. همچنین ساختار بافتهای بدن انسان دارای ساختار نانو لیفی و الیافی با قطر کمتر از 500 نانومتر هستند. در این پژوهش قطر متوسط الیاف و خواص مکانیکی بهینهسازی شدهاند تا نانو الیافی با کمترین قطر ممکن و حداکثر استحکام به دست آید. این داربستها میتوانند فضای مناسبی برای جایگزینی و ترمیم بافتهای آسیبدیده فراهم کنند.»

وی در ادامه افزود: «در بحث مهندسی پزشکی جهت ترمیم بافتهای آسیب دیده نیاز به ساختارهای سه بعدی مشابه بدن انسان است تا محیط مناسبی برای رشد و تکثیر سلولهای مورد نظر فراهم شود. با استفاده از نتایج حاصل از این تحقیق، امکان تهیه و ساخت داربستهای پلیمری با خواص مناسب فراهم میشود. بهعلاوه، با در اختیار داشتن شرایط بهینه میتوان با سرعت بیشتر و هزینه کمتری به داربستهای با خواص مناسب دسترسی پیدا کرد.»

دوستگانی مراحل انجام این پژوهش را این چنین بیان کرد: «ابتدا محدوده مناسب متغیرهای فرایند الکتروریسی برای تهیه نانو الیاف پلی وینیل الکل به دستآمده و سپس با استفاده از طراحی آزمایش و روش پاسخ سطح، مقادیر پارامترهای فرایند برای تهیه داربستهای نانو الیاف با شرایط بهینه مشخص شد. سپس بهمنظور بررسی درستی دادههای بهدستآمده، چند نمونه در شرایط بهینه تهیه شد و قطر و استحکام آنها با نتایج نرمافزار مورد مقایسه قرار گرفت.»

نتایج آزمونها نشان دادهاند که افزایش غلظت محلول موجب افزایش قطر متوسط الیاف شده، اما استحکام آنها را کاهش میدهد. از سوی دیگر افزایش ولتاژ اعمالی در فرایند الکتروریسی موجب کاهش قطر متوسط الیاف و افزایش استحکام آنها میشود.

نتایج این تحقیق در مجله بینالمللی Journal of Industrial Textiles (جلد 45، شماره 3، سال 2015، صفحات 10 تا 22) به چاپ رسیده است. دکتر امیر دوستگانی- عضو هیاتعلمی دانشگاه زنجان- عهدهدار انجام این پژوهش بوده است.

ریسندگی پلیمرهای کریستال مایع ترموتروپیک(گرما گرا)

کریستال های مایع توانایی جاری شدن را دارند ولی ترکیبات انها ساختمان غیر مشابه دارند در بالاتر از یک دمای مشخص وپایین تر از این ناحیه دما تنها انرزی کافی برای اینکه مولکولهای فرد ازادانه در مایع بچرخند را دارند.در نتیجه تعدادی فعل وانفعالات داخل مولکولی در مایع اتفاق می افتد که ناشی از ناحیه های که شامل مولکولهای مرتب وموازی است . ادامه مطلب ...

الیاف بی بافت سری 2

روش تقسیم که درنوع دریایی جزیره ای استفاده میشود ,حذف پلیمردریایی درحلال است.بعدازاین تجزیه بخش جزیره ای برای تولید تارهای فوق العاده باریک باقی میمانند این روش فرایندبسیار پیچیده ای است زیرانیازبه حذف قسمت دریایی دارد اماامروزه این روش تارهای نازکتری راتولیدمیکند. این روش ابتدا توسط Toray کشف شد محققان درازمایشگاه اکامتو اخیرا فیبرPET باریکی به نازکی 00009/0 دینایر وضخامت 1/0 میکرومتر دست یافته اند انهامدعی هستند که قادربه تولید نازکترین فیبر دردنیاهستند شکل3-4 تارهای چندمولفه ای ازنوع دریایی- جزیره ای رانشان میدهد. روش تقسیم درموردنوع تقسیم پذیر جدایی دوپلیمری است که تاررابااستفاده از نیروی مکانیکی فعالیت حرارتی ویا اکثرتولیدشده ای که باتحت فشارقراردادن اب به وجود می اید.روش تقطیع باتحت فشارقراردادن اب منجربه تقطیع و گیرانداختن تارها به طور هم زمان میشود وهمچنین شبکه تاررابه شکل محصول محدودمتشکل ازتارهای فوق العاده باریک تثبیت میکند. ادامه مطلب ...

الیاف بی بافت سری 1

محصولات بیبافت درسالهای اخیر به طور چشمگیری افزایش پیداکرده است.درحال حاضر تولید سالیانه جهانی بیش از2/1 میلیون تن میباشدو تولید محصولات سالیانه بیبافت در زاپن تقریبا نزدیک به 16/0 میلیون تن درسال 1989 رسید. ادامه مطلب ...

سنتز نانو کامپوزیت برای تصفیه پسآب

محققان شیمی دانشگاه اصفهان جهت بهبود فرایند تصفیهی پسابهای صنعتی اقدام به ساخت و بررسی نانوکامپوزیتهایی با خاصیت فتوکاتالیستی کردند که نتایج این طرح مورد توجه صنایع مختلفی از جمله نساجی، رنگرزی و کارخانجات تولید رنگ قرار خواهد گرفت. به گزارش سرویس علمی ایسنا، فتوکاتالیستها به طور وسیعی در صنایع مختلف مورد استفاده قرار میگیرند. از کاربردهای آنها میتوان به تصفیهی پساب کارخانجات تولید رنگ و نساجی اشاره کرد. مریم مردانی، دانشجوی کارشناسی ارشد شیمی دانشگاه صنعتی اصفهان و محقق طرح در خصوص اهمیت مطالعه صورت گرفته بیان کرد: یکی از مشکلات جوامع امروزی، آلودگیهای زیستمحیطی در اثر تولید مواد آلایندهی ناشی از پساب کارخانجات است. از این رو فرایندهای فتوکاتالیستی برای از بین بردن این آلودگیها اهمیت زیادی پیدا کردهاند. هدف از این تحقیق تولید، شناسایی و بررسی خواص نانوکامپوزیت اکسید روی - اکسید قلع در نقش یک فتوکاتالیست بود. به گفتهی این محقق، این نانوکامپوزیت بوسیله روش همرسوبی و با استفاده از پیش مادههای ارزان قیمت سنتز شده است. به دلیل قرار دادن نانوکامپوزیت به صورت پوشش روی بستر شیشهای، جداسازی کاتالیست از محلول مورد آزمایش به راحتی قابل انجام است. در نتیجه نیاز به فیلتر کردن محلول نهایی به منظور بازیابی کاتالیست حذف شده است. از دیگر مزایای این محصول، بازدهی مطلوب و توانایی تخریب رنگینههای معروف پساب کارخانجات نساجی در مدت زمان کوتاه به شمار میرود. وی تصریح کرد: متوسط قطر نانوذرات فتوکاتالیستی تولید شده حدود 18 نانومتر گزارش شده است. این محصول در مقایسه با فتوکالیستهای خالص اکسید روی و اکسید قلع عملکرد بهتری در حذف آلایندهی رنگی مدنظر از خود نشان داده است. مردانی در ادامه افزود: نانوکامپوزیت تولید شده با روشهای دستگاهی شامل پراش پرتو ایکس (XRD)، طیف سنجی مادون قرمز (FT-IR)، طیف سنجی UV-VIS و میکروسکوپ الکترونی روبشی (FE-SEM) مورد شناسایی و بررسی قرار گرفته است. همچنین فعالیت فتوکاتالیستی فیلمهای نانوکامپوزیتی تهیه شده در تخریب تعدادی از رنگها، تحت تابش نور ماورای بنفش مطالعه شد. لازم به ذکر است که به منظور افزایش کارایی این فتوکاتالیست نیمهرسانا، دو نیمهرسانا با گاف انرژی متفاوت با هم ترکیب شدند. نتایج این تحقیقات که حاصل همکاری مریم مردانی و دکتر محمد حسین حبیبی، عضو هیأت علمی دانشگاه اصفهان است، در مجلهی Spectrochimica Acta Part A به چاپ رسیده است.

ساخت ماسک پنج لایه نانوالیاف توسط محققان کشور

محققان کشورمان موفق به ساخت ماسک پنج لایه نانو الیافی شدند که به ادعای آنها قابلیت به دام انداختن ذرات ریزگردها تا 0.3 میکرون (در حد ذرات اغلب آلایندههای هوا، باکتریها و دود سیگار) را داراست.

به گزارش ایسنا، به گفته آنها، بیشترین ذرات گرد و غبار اندازهای بین 1 تا 3 میکرومتر دارند که به راحتی از ماسکهای معمولی عبور میکنند اما به خوبی توسط ماسکهای نانو الیاف گرفته میشوند.

ادامه مطلب ...ریسندگی الیاف نوری

در این قسمت بخشی از متن گذاشته شده برای مشاهده متن کامل به لینک زیر برین:

معرفی:

انتقال سیگنال ها نوری برای پیشرفت رسانه های ارتباطی مهم اند ، از این رو ارتباط نوری با استفاده از نور ساطع شده از دستگاه ها و دریافت آنها بوسیله گیرنده ها به خصوص فیبر نوری که به عنوان جزء اصلی مورد توجه قرار گرفته اند.

فیبر نوری شامل انتقال نور توسط هسته شفاف با روکشی از موادی با ضرب شکست پایین تشکیل شده است. فیبر های نوری بر اساس مواد هسته به سه گروه فیبر های کوارتزی (سیلسی) ،چند جزئی و الیاف نوری پلاستیکی شیشه ای طبقه بندی می شوند.

(POF)

فیبر های نوری کوارتز در مسافت های طولانی مورد استفاده قرار می گیرند زیرا از دست دادن اطلاعات انتقالی آنها کمتر از است.

فیبر های نوری چند جزئی رای ارتباط در فاصله های متوسط 1-2 کیلومتر در شبکه های محلی LAN یا کارخانه ها مورد استفاده قرار می گیرد.

الیاف نوری شیشه ای دارای نقص و معایبی هستند که پردازش و استفاده از آنها نیاز به مهارت زیادی دارد به دلیل این که سخت و شکننده اند . یکی دیگر از معایب گران بودن شان است.

الیاف نوری پلاستیکی مزایایی دارند از جمله این که ارزان هستند انعطاف پذیر و سبک اند به همین دلیل پردازش شان آسان است. هرچند در انتقال اطلاعات ، داده از دست می دهند که مقدار از دست رفتن داده در بالا ترین سطح شان است. بنابراین الیاف نوری پلاستیکی به طور گسترده ای برای مسافت های کوتاه در سنسور های نوری ، انتقال داده در تجهیزات از قبیل تلفن همراه نوری و صفحه نمایش .

الیاف ابریشم

صنعت ابریشم در 2700 سال قبل از میلاد مسیح در خانواده سلطنتی چین رایج بود. در قرن پانزدهم توسط اعراب و از جاده ابریشم به اروپا منتقل شد. ابریشم 3800 سال پیش وارد ایران شد و ایران از تولید کنندگان عمده ابریشم گردید. حدود 120 سال پیش دولت های استعمارگر جهت نابودی صنعت ابریشم در ایران بیماری را وارد کردند که سبب نابودی کلیه کرم های ابریشم و صنعت نوغان داری در ایران شد.

خواص ابریشم

سطح مقطع مثلثی شکل و طول 1800- 400 متر قطر آن 16- 8 میکرون است و رنگ آن زرد کم تا خاکستری است و از نظر استحکام از محکمترین الیاف طبیعی است و در حالت مرطوب 15 درصد استحکام خود را از دست می دهد و با خشک کردن دوباره استحکام خود را به دست می آورد.

ابریشم 50- 20 درصد طول خود کش می آید و خاصیت ارتجاعی خوبی دارد و تا 35% وزن خود آب جذب میکند. ابریشم در اسید کلریدریک غلیظ در عرض 3-2 دقیقه حل میشود. ابریشم ضد چروک است و دیر کثیف میشود و برای لباس زنانه و کودک مناسب است.

الیاف پشم

یکی از قدیمیترین و مهمترین الیاف نساجی پشم است. قرن ها قبل از میلاد مسیح مصریان و یونانی ها پشم را میریسیدند. در قرون وسطی صنعت پشم در شهرهای ایتالیا به اوج خود رسید و سپس در سایر کشورها رواج یافت. اکثر کشورهای دنیا تولید کننده پشم هستند ولی در کشورهایی مانند استرالیا، نیوزلند و زلاندنو و آفریقای جنوبی پشم از اهمیت فراوانی برخوردار است.

عوامل مؤثر بر پرورش پشم :

§ نژاد گوسفند

§ آب و هوا : به عنوان پشم گوسفندان سرد و مرطوب ضخیم و بلند است در حالی که پشم گوسفندان گرم سیر نازک و مناسب

§ خاک : گوسفندان مراتع حاصلخیز پشم نرم و تمیز دارند و گوسفندان مناطق خشک و زمین های گچی پشم آن ها رشد سریعتری دارد زیرا خاکشان کلسیم دارد و پشم گوسفندان مناطقی که خاک رسی دارد پفکی است.

§ تغذیه گوسفند

خواص فیزیکی الیاف پشم

ساختمان پشم از مقطع عرضی از سه بخش تشکیل شده است.

الف ـ پوسته خارجی (کوتیکل) ب ـ قسمت میانی (کورتکس) ج ـ هسته مرکزی (مدولا(

سطح

الیاف پشم فلسی و پولکی شکل است و همانند ساقه درخت خرما زیر میکروسکوپ به نظر می

رسد. جهت فلس ها از پایین به بالا است. پشم های ضخیم به علت بزرگتر بودن فلس ها

براق تر به نظر می رسند.

طول الیاف پشم کوتاه 5/12- 4 سانتی متر،

الیاف متوسط 15- 5/6 سانتی متر و الیاف بلند 5/37- 5/12 سانتی متر است. هرچه طول

بلندتر باشد قطر بیشتر است و در حالت متوسط 34- 24 میکرون است.

پشم از نظر چین خوردگی در بین الیاف طبیعی بی نظیر است و در استحکام پشم و درگیر شدن آن با هم هنگام ریسندگی اهمیت دارد. الیاف ظریف دارای چین و فر و جعد بیشتری هستند. الیاف ظریف در هر سانتی متر 75 چین دارد و الیاف ضخیم 13- 12 چین.

الیاف پشم بر خلاف پنبه در رطوبت 20- 15 درصد استحکام خود را از دست می دهند و باز هم بر خلاف پنبه از حالت ارتجاعی فوق العاده ای برخوردار است به طوری که چروک پذیری کمی دارد. این مورد به همان چین خوردگی پشم بر می گردد. یکی از خصوصیات با اهمیت پشم گرمی و حالت اسفنجی آن است که سبب حبس شدن هوا و عایق گرمایی شدن آن میشود به طوری که برای البسه زمستانی و پالتو کاربرد فراوان دارد. همچنین به علت ساختار خاص پشم هنگام جذب رطوبت گرما آزاد میکند و مشابه پنبه بسته به میزان رطوبتی که جذب میکند مقداری حرارت آزاد میکند و این کاربرد پشم را برای کت و پالتو زیاد کرده است.

از دیگر خواص پشم عایق الکتریسیته بودن آن است به طوری که برای فردی که دچار برق گرفتگی شده میتوان به کمک یک پتوی پشمی یا کت پشمی فرد را از محل برق گرفتگی جدا کرد. ولی خود پشم در فرایند ریسندگی تولید الکتریسیته ساکن میکند.

در

میان الیاف، پشم با جذب %30 رطوبت نسبت به وزن خود دارای بالاترین میزان جذب رطوبت

است. مقاومت حرارتی پشم در برابر گرما تا 130 درجه است و در 300 درجه ذغال میشود.

خواص شیمیایی پشم

ماده اصلی پشم پروتئین است که کراتین نام دارد. پشم در برابر اسیدها بجز اسید سولفوریک و اسید نیتریک مقاوم است. سفید کننده ها نیز اثر زیان آوری بر استحکام پشم دارند. پشم در برابر قلیا و سود بسیار حساس است و در شستشوی لباس پشمی نباید از صابون هایی که قلیایی اند استفاده کرد. در آب جوش نیز خاصیت ارتجاعی پشم از بین می رود و تغییر شکل دائمی می دهد. از این رو بهتر است لباس های پشمی در آب خنک شسته شوند.

پشم به علت داشتن چین های طبیعی و خاصیت ارتجاعی عالی در قالی بافی کاربرد فراوانی دارد. انواع فاستونی و لباس های پرکاربرد از پشم تهیه میشوند.

از انواع دیگر الیاف حیوانی مواردی است که کاربرد چندانی ندارند همانند موی خرگوش، الیاف موهر که از بدن بز آنقوره تهیه میشود و در آفریقا و امریکا یافت میشود، الیاف کشمیر که از موی بز کشمیر تهیه میشود و در چین، هند، ایران و افغانستان وجود دارد، لاما که پشم شتر آرژانتین و بولیوی است، آلپاکا که از شتر خانواده لاما تهیه میشود و در امریکای جنوبی قرار دارد و نهایتاً ابریشم که صنعت عمده ای در نساجی است.

الیاف حیوانی

این دسته از الیاف از بدن حیوانات بدست می آید و بر پایه پروتئین استوارند. پشم گوسفندان پرمصرف ترین الیاف حیوانی است. پشم سایر حیوانات همچون شتر، موی بز، خرگوش و ... نیز در صنعت نساجی کاربرد دارند. یکی دیگر از الیاف حیوانی پرکاربرد ابریشم است که از پیله کرم ابریشم بدست می آید.

الیاف اکریلیک

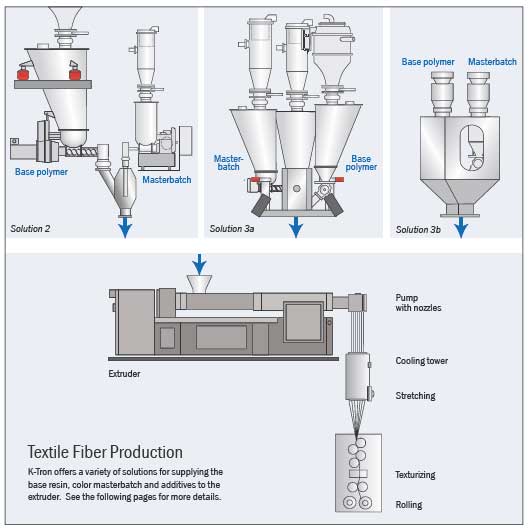

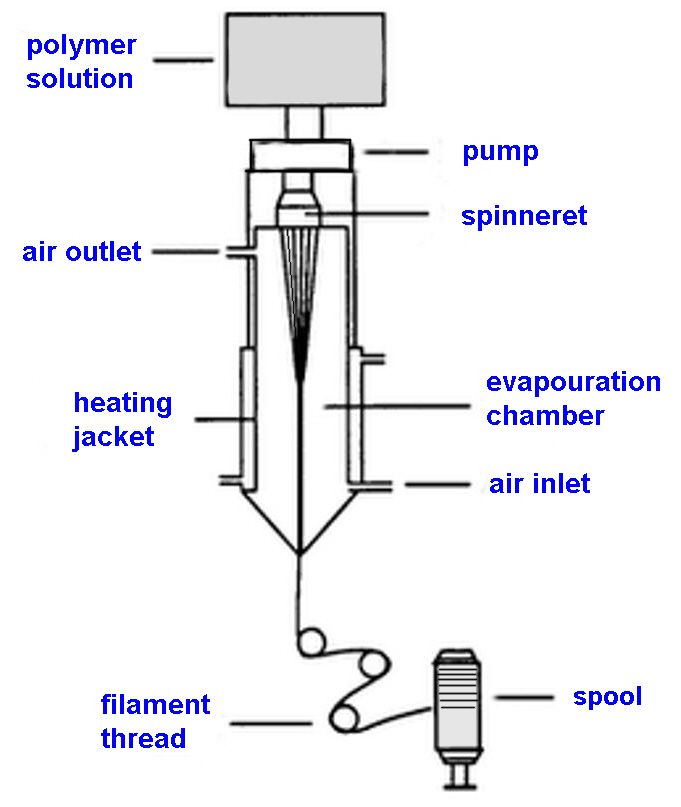

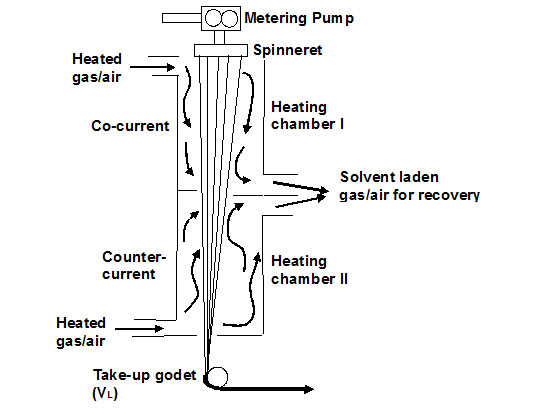

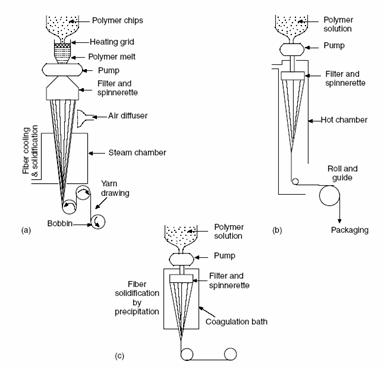

الیاف اکریلیک یکی ازمهمترین وپرمصرف ترین الیاف مصنوعی به شمار می رود . تحقیق درباره تهیه این الیاف از سال 1940 شروع و اولین محصول تجاری در 1948 به نام اورلون وارد بازار شد .ازآن به بعد تحقیقات ومطالعات گسترده ای درمورد اصلاح خصوصیات آن انجام گرفت که منجر به تولید تعداد متعددی از این نوع الیاف گردید .حدود 85% الیاف اکریلیک را آکریلونیتریل تشکیل می دهد . ماده اولیه تولید اکریلیک از کربید کلسیم وآب تشکیل می شود .درصورتی که پلیمر تشکیل شده دریک حلال سبک قابل حل شدن باشد بعد ازتهیه محلول اکریلونیتریل وحلال مشابه نایلون از روزنه های رشته ساز عبور کرده وبا هوای گرم جامد می شود. در واقع حلال آن خارج می شود .اما اگر حلال سنگین باشد و با هوا تبخیر نشود الیاف را از استخر آب عبور می دهند تا حلال آن از آن درآب جدا شود وبه آن ترریسی می گویند .

الیاف اکریلیک ترریسی شده

درصورتی که ماده حلال ازمواد معدنی باشد سطح قاعده دایروی است ودرصورت آلی بودن حلال سطح مقطع لوبیایی شکل است .مزایای ترریسی عدم تغیر رنگ الیاف ، بازیابی آسان حلال از آب استخر وامکان رنگرزی همزمان با ریسیدن پلیمر است .ازمعایب آن سرعت پایین وعدم کنترل دقیق حمام انعقاد یا استخر آب است که باعث پایین بودن قیمت کلی این الیاف نسبت به موارد خشک ریسی می شود .ازمیان الیاف اکریلیک که ما می شناسیم انواع زیر ازخانواده ترریسی ها محسوب می شوند .

الف ) اکریلان شامل :

Dralon L آلمان

Dralon W آلمان

AKSACRYL آکسا ترکیه

Vonnel ژاپن

ب) ولیکرن شامل :

Nitron "D" بلاروس

Buluma پرتقال

ج) کورتل شامل :

Nitron"S" بلاروس

Lengzhon چین

د) کاشمیلون شامل :

Hamilon کره

ھ

) کرسلان شامل :

Exlon ژاپن

Cfcl هند

الیاف اکریلان ژاپن، آکسا، ترکیه و

درلون بایر آلمان ازنوع "L" ازاین

دسته است دارای خصوصیات عمومی زیر می باشد.

اکریلان

سطح مقطع دایره ای چروک خورده

چگالی :17/1

تنش تاحد پارگی : خیس 20 خشک

24

استحکام کششی : خیس 2 خشک

5/2

رطوبت بازیافتی :24/1%

کورتل

الیاف کورتل که بلاروس

Nitron"S" شامل آن است .

استحکام کششی : خشک 5/3 -3 خیس 3-5/2

چگالی :17/1

جذب رطوبت :3

رطوبت بازیافتی : 16/1%

یکی

از خواصی که الیاف اکریلیک دارند ایجاد خاصیت جمع شوندگی درآنهاست و این خاصیت سبب

ارائه نخ های آکریلیک پفکی به بازارشده است .این

الیاف برای تهیه پلیور وپتو والبسه زمستانی بسیار مناسب است واساس آنها نیز

برمبنای مخلوط کردن الیاف اکریلیک با جمع شدگی های متفاوت با هم است .

به صورتی که الیاف اکریلیک تحت کشش را

با حرارت تثبیت می کنند وا ین قابلیت را درآن ایجاد می کنند که تا 25-20 درصد

درحالت بخار بتواند جمع شود . سپس این الیاف وفیلامنت ها را برش داده و با الیافی

که جمع شدگی ندارند طی چند مرحله پاساژ مخلوط کرده ونهایتاً درصورتی که بخواهند نخ

کاموا پفکی ایجاد کنند کلاف پیچ کرده وحرارت ورطوبت می دهند وبرای پتو پس از طی

مراحل بافت وچاپ بخار داده می شود .

اکریلیک با عنوان پشم مصنوعی برای انواع

البسه، فرش وپتو کاربرد دارد وحفظ گرما از خصوصیات خوب آن است که کاربردهای

زمستانی به آن داده است .

الیاف پلی استر

با اینکه پلی استراهمیت صنعتی خود را از 40 سال قبل کسب نموده است ولی تحقیقات درمورد الیاف پلی استر توسط کاروترز از سال 1928 شروع شد .این الیاف برخلاف محصولاتی که تا آن زمان ساخته شده بود درمقابل رطوبت وحرارت مقاوم بود . از این تاریخ به بعد مطالعات وتحقیقات به صورت وسیعی ادامه یافت وتا امروز هزاران پلی استر به ثبت رسیده است .ریسندگی پلی استر درکارخانه تولید الیاف نیز مشابه نایلون است ودسته تاوهای زیادی تولید می شود فیلامنت های اولیه را می توان به طول های دلخواه برش داد وعدل بندی کرد .

v خواص فیزیکی پلی استر:

سطح مقطع عرضی الیاف پلی استر نیز گرد وصاف است .چگالی آن 38/1 وزیردست آن به صورت مخلوط بهتر است استحکام خشک وتر الیاف پلی استر مشابه وخوب است ولی جذب رطوبت آن بسیار کم وحدود 5% است .مقاومت حرارتی آن بالا بوده ومی توان با حرارت آن را به فرم ودلخواه ثبت کرد .به علت جذب رطوبت کم الیاف پلی استر غالباً در ریسندگی تولید الکتریسته ساکن می کند همچنین ذرات گرد وغبار کثیفی نیز به آن می چسبد و به همین علت است که یقه پیراهن های پلی استر کثیف شده ودیر پاک می شود

v

خواص شیمیایی پلی استر:

الیاف پلی استر به علت ساختار شیمیایی خاص ملکول آن و بلوری بودن وجذب رطوبت کم آن اغلب مقاومت خوبی در برابر مواد شیمیایی دارد .

نایلون

درسال

1928 شرکت دوپنت ازدکتر کاروترز دعوت کرد که تحقیقات خود را درآزمایشگاه های آن

شرکت برروی مواد پلمیری آغاز کند .نتیجه زحمات او با توجه به ساختمان ابریشم ایجاد

پلیمر اولیه نایلون بود .

ریسندگی نایلون درکارخانه تولید الیاف

به صورت مذاب یا ذوب ریسی melt spinning انجام

می شود . دانه

های ریز پلیمر نایلون یا چیپس نایلون پس از تولید وخشک شدن درمخزن ایجاد کننده

مذاب ریخته شده

و از رشته ساز عبور داده می شوند . دراین مخزن یک منطقه حرارتی و دو همزن مارپیچی

قراردارد رشته های نایلون که از رشته ساز خارج شوند درتماس با هوا سریع جامد شده

والیاف بدست می آیند .

نایلون بدست آمده بسیار استحکام کمی

دارد از این رو نیاز به کشش دارد تا نظم ملکولی آن افزایش یافته و استحکام بیشتر

گردد .

*خواص فیزیکی نایلون

سطح مقطع عرضی نایلون گرد وسطح طولی آن صاف است . وزن مخصوص یا چگالی آن 14/1 است .الیاف نایلون کنونی دارای استحکام خوبی هستند ومی توان آنها رااز محکمترین الیاف نساجی به حساب آورد . در حالت مرطوب ....20-10 درصد استحکام خود را از دست می دهند . نایلون خاصیت بازگشت به حالت اولیه خوبی نیز دارد. از این رو نخ تهیه شده از الیاف نایلون ازنقطه نظر شکل گیری مناسب کشباف است .خاصیت ارتجاعی نایلون از ابریشم نیز بهتر است .

خاصیت اشتغال نایلون بهتر از پنیه ویسکوز وابریشم و پشم است ومقاومت بهتری دارد . دربرابر شعله ذوب می شود واحتمال انتقال آتش به اطراف درمورد آن کم است . اکسیژن هوا، رطوبت ونور بر نایلون اثر کرده وآن را تجزیه می کنند. جذب رطوبت نایلون کم ودرحدود 2/4 درصد است .به علت رطوبت کمی که جذب می کند خاصیت ایجاد الکتریسته ساکن آن زیاد است واین مسئله در ریسندگی ایجاد مشکل می کند .

v

خواص شیمیایی نایلون:

به طور کلی اسیدها به نایلون آسیب می رسانند ولی قلیا برآن اثر چندانی ندارد . سفید کننده ها نیز سبب تجزیه وتخریب نایلون می شوند .ازموارد کاربرد نایلون درالبسه ورزشی ،جوراب است . پارچه نایلون به علت حالت ارتجاعی خود زانو نمی اندازد .برای موکت وفرش ماشینی با مخلوط الیاف دیگر به کار می رود. از آنجایی که الیاف نایلون با استحکام فوق العاده زیاد نیز تولید شده است .برای نخ تایر اتومبیل وهواپیما نیز از الیاف نایلون استفاده می شود .همچنین برای ساختن شیلنگ آتشفشانی ،تسمه ،تورماهیگیری،چتر و طناب بکار می رود ازآنجایی که استحکام سایشی آن خوب است برای مسواک نیز به کار می رود .

الیاف مصنوعی

الیاف

مصنوعی به الیافی گفته می شود که مواد اولیه آن همان عناصر هیدروکربنی هستند ودر

طبیعت وجود ندارد بلکه می بایست با روشهای شیمیایی و فیزیکی ساختارهای جدیدی را

تهیه کرد .

از انواع آن می توان به موارد کلی زیر

اشاره کرد :

- پلی آمیدها (نایلون(

- پلی استرها (پلی استر)

- پلی اکریلو نیتریل (اکریلیک)

الیاف بازیافتی معدنی

الف) الیاف شیشه

در سالهای جنگ جهانی اول آلمان ها به علت کمبود پنبه نسوز درصدد برآمدند تا الیاف شیشه را ساخته وجایگزین نمایند .آنها پس ازمطالعات زیاد توانستند با دستگاههای ساده وابتدایی مقدار کمی شیشه تولید نمایند وپس ازسالها مطالعه وپیشرفت ماشین آلات دو شرکت توانستند الیاف شیشه را به مقدار زیاد تولید کنند .

الیاف شیشه به علت ویژگی های خاص درصنایع دیگر بیشتر از نساجی کاربرد دارد .الیاف شیشه از سنگ معدن سیلیکات ، سنگ آهنگ و بوراکس وکربنات سدیم درکوره تهیه می شود .درمقابل موادشیمیایی مقاوم است ولی قلیاهای گرم وغلیظ آن را متلاشی می کنند . علی رغم مقاومت زیاد، دربرابرسایش مقاوم نیستند وجذب رطوبت نیز ندارند قابلیت کشش نیز ندارند وبیشتر در درپارچه های آباژور، رومیزی ولباس های ضد آتش کاربرد نساجی دارند . همچنین دربدنه هواپیماها واتومبیل به علت مقاومت زیاد دربرابر ضربه به کار می روند .ازآنجایی که جریان الکتریسته را عبور داده وحرارت را عبور نمی دهند برای عایق بندی ساختمان ها ولوله ها به عنوان پشم شیشه به کار می روند .

ب) الیاف فلزی

شاید بتوان گفت الیاف فلزی طلا ونقره اولین الیاف ساخت دست بشر بوده است .درقدیم برای تهیه پارچه های تزئینی زردبفت مورد استفاده قرار می گرفتند .انواع الیاف فلزی از قبیل طلا، نقره ،آلومینیوم ،مس و... امروزه تولید می شوند